Metallisches Glas – verwandt und doch einzigartig

Nicht alle Gläser sind transparent und zerbrechlich. Es gibt Glas, das elastisch ist und augenscheinlich überhaupt nichts mit einer Fensterscheibe gemein hat. Doch wie so oft kommt es auf die inneren Werte an: Die atomare Struktur zeigt die Verwandtschaft von mineralischen und metallischen Gläsern.

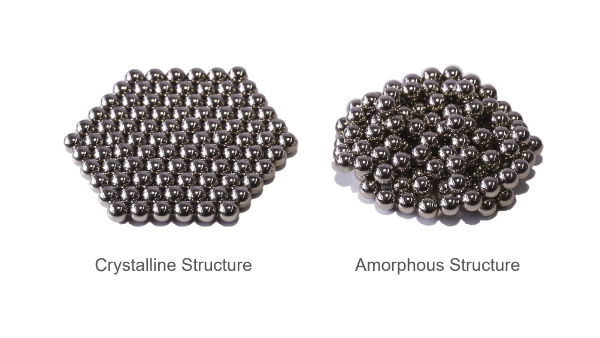

Sie sind gewissermaßen Geschwister, aber äußerlich und vom Charakter her sind mineralische und metallische Gläser völlig verschieden. Dass man beide als Glas bezeichnet, liegt daran, dass sie keine feste Kristallstruktur haben – sie sind amorph. Das heißt, die Atome sind nicht in regelmäßigen Gittern angeordnet, sondern bilden ein chaotisches Muster. Der Chemiker Gustav Tammann verglich den Glaszustand vor rund 90 Jahren mit einer gefrorenen Flüssigkeit, die erstarrt ist, ohne zu kristallisieren.

Unordnung hat Vorteile

Glas, gleich welcher Art, entsteht, indem man Feststoffe schmilzt und diese Schmelze sehr schnell abkühlt, sodass die Atome keine Zeit haben, sich in einer Kristallstruktur anzuordnen. Für Fensterglas beispielsweise werden mineralische Rohstoffe wie Quarzsand, Soda und Kalk verwendet. Metallische Gläser, auch amorphe Metalle genannt, entstehen dagegen durch Schockfrosten von metallischen Schmelzen. Optisch erinnert das Material deswegen auch eher an herkömmliches Metall als an Glas. Doch der Eindruck trügt. Denn anders als Metalle haben metallische Gläser keine kristalline Struktur. Das bringt viele Vorteile mit sich.

Metallisches Glas ist ein moderner Werkstoff mit einzigartigen Eigenschaften. Amorphe Metalle sind so flexibel wie Kunststoff, aber auch so fest wie Stahl und absolut biokompatibel. Sie sind verschleiß- und korrosionsbeständig, wodurch sich die Produktlebensdauer verlängert. Aufgrund der hohen Festigkeit des Materials können sehr kleine und dünne Bauteile realisiert werden, was dem Trend zur Miniaturisierung Rechnung trägt.

Völlig neue Hightech-Anwendungen

Das Corporate Start-up Heraeus Amloy ist spezialisiert auf metallisches Glas, genauer gesagt auf die Entwicklung von amorphen Legierungen und die Herstellung von amorphen Bauteilen. „Als einziger Hersteller weltweit verarbeiten wir amorphe Metalle sowohl im Spritzguss als auch im 3D-Druck“, erklärt Business Analyst Nail Akrouti. „Wir kombinieren die besonderen Eigenschaften von amorphen Metallen mit unserem technologischen Know-how und ermöglichen dadurch völlig neue Hightech-Anwendungen.“

Ein wichtiges Gebiet, in dem Teile aus metallischem Glas zum Einsatz kommen, ist die Medizintechnik – von Implantaten über medizinische Geräte bis hin zu chirurgischen Instrumenten. „Die Anforderungen an das Material sind in der Medizintechnik sehr hoch, und amorphe Metalle können ihr Potenzial hier voll entfalten“, sagt Akrouti. „Sie eröffnen neue Möglichkeiten für eine bessere Versorgung der Patienten.“

Auch in der Luft- und Raumfahrtindustrie macht man sich die Vorteile von metallischem Glas zunutze. Dazu gehört die Fähigkeit, Belastungen unter extremen Umweltbedingungen standzuhalten. Aus amorphen Legierungen können Lagergehäuse, Bohrköpfe, Gelenke, Klappen und vieles mehr hergestellt werden.

Dünner, filigraner, kleiner

Im Automotive-Bereich lassen sich Bauteile dank amorpher Metalle dünner, filigraner oder kleiner gestalten, ohne an Stabilität einzubüßen. Das macht auch neue Formen der Mobilität möglich. Ob kriechstromfeste Rotorblätter von Drohnen, Flugkabinenstützen oder Drucksensoren mit hoher Genauigkeit: Amorphe Metalle sind Werkstoffe für die Mobilität von morgen.

Doch damit nicht genug. Amorphe Metalle stecken auch in Musikinstrumenten, Sportgeräten, Uhren, Wearables und in verschiedenen Robotik-Komponenten. „Herkömmliche Werkstoffe stoßen in vielen Bereichen heutiger Hightech-Anwendungen an ihre Grenzen“, sagt Akrouti. „Metallisches Glas ist dagegen ein zukunftsweisender Werkstoff. Es vereint Eigenschaften, die sich bisher gegenseitig ausgeschlossen haben.“ Das Material hat noch viel Potenzial. Davon können Kunden künftig durch gemeinsame Entwicklungsprojekte entlang ihrer gesamten Wertschöpfungskette profitieren.