Infrarot: Wärme genau auf den Punkt

Unzählige industrielle Fertigungsschritte benötigen Wärme: Pulverlack härten, Nasslack trocknen, Kunststoffe schweißen – das sind nur einige Beispiele. Dabei ist es wichtig, dass die Energie auf Knopfdruck zur richtigen Zeit an der richtigen Stelle ankommt. Genau das können Infrarot-Systeme leisten. Sie passen sich perfekt an hoch spezialisierte Prozesse an, erwärmen kontaktfrei und sekundenschnell.

Infrarot-Technologie basiert auf der Übertragung von elektromagnetischen Wellen, die im Produkt Wärme erzeugen. Ein Teil der Strahlen wird im Material absorbiert, ein Teil wird reflektiert und der Rest durchdringt die Materialien. Nur der absorbierte Anteil trägt zur Erwärmung bei. Den Bereich, in dem die elektromagnetischen Strahlen am besten aufgenommen werden, nennt man Absorptionsspektrum. Es variiert von Material zu Material.

Unser Beitrag: Passgenaue Infrarot-Lösungen

Heraeus Noblelight entwickelt Lösungen aus Infrarot-Licht, die exakt auf Material und Produkt angepasst sind. Denn je besser das Emissionsspektrum eines Infrarot-Strahlers zum Absorptionsspektrum passt, umso schneller und effizienter wird das Material erwärmt. „Mit technischem Licht lässt sich Energieverschwendung stoppen“, bringt es Roland Eckl, Geschäftsführer von Heraeus Noblelight, auf den Punkt. „Die rasche Erwärmung und der geringe Platzbedarf machen Infrarot-Systeme zu einer attraktiven Wärmequelle.“ Hinzu kommt: Ein Umstieg von einer gasbetriebenen Anlage zu einer Infrarot-Anlage, die mit einem Ökostrom-Mix läuft, geht mit einer deutlichen Reduzierung des CO2-Ausstoßes einher.

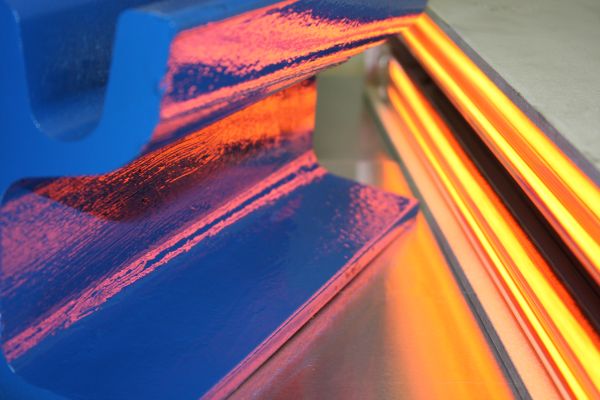

Weil Infrarot-Wärme so vielseitig ist, kommt sie zum Beispiel beim Beschichten, Schweißen, Trocknen oder Härten zum Einsatz. In der Metallverarbeitung, einer äußerst energieintensiven Branche, sind sehr viele Wärmeprozesse notwendig. Hier kann Infrarot-Strahlung etwa gezielt Lack und Oberfläche erwärmen: Der Lack trocknet und das Metallteil bleibt innen relativ kühl. Das beschleunigt einerseits den Trocknungsprozess und verbessert andererseits die Energieeffizienz.

Bei der Aushärtung großer Metallbauteile kommen die Vorteile der Technologie besonders zum Tragen. Infrarot erwärmt gezielt die Oberfläche des Substrats. Anders als bei Konvektionsöfen wird nicht das komplette Metallteil durchwärmt. Das heißt, es wird deutlich weniger Energie verbraucht.

Mehr als 70 Prozent Energieeinsparung

Infrarot-Systeme passen sich perfekt an hoch spezialisierte Prozesse an. Auch in der Kunststoffverarbeitung zahlt es sich aus, wenn die Wärme nur dort wirkt, wo es nötig ist. Kunststoffe lassen sich durch Wärme formen, verbinden oder entgraten. Die Verarbeitung von Kunststoffen mit herkömmlichen Methoden ist sehr energieintensiv. Infrarot-Systeme können die Energieeffizienz erheblich verbessern. Davon kann zum Beispiel die Automobilindustrie profitieren, denn beim Fahrzeugbau kommen sehr viele Kunststoffteile zum Einsatz. Egal ob bei der Herstellung von Armaturenbrettern, Sitzverkleidungen oder Türgriffen: Infrarot-Lösungen übertragen die Energie kontaktlos in das Produkt und erzeugen die Wärme genau dort, wo sie gebraucht wird.

Moderne Infrarot-Systeme können sekundenschnell in Betrieb gehen, ohne Vorheizen und Standby. „Mit einem Umstieg von herkömmlichen Anlagen wie gasbefeuerten Öfen auf Infrarot-Wärmetechnologie lassen sich mehr als 70 Prozent Energie einsparen“, sagt Heraeus-Experte Eckl. „Damit leistet die Infrarot-Technologie einen bedeutenden Beitrag zur Nachhaltigkeit in der industriellen Fertigung.“