KI garantiert höchste Quarzglas-Qualität

Quarzglas ist in seiner natürlichen oder synthetischen Form einer der außergewöhnlichsten Werkstoffe, der in Industrie und Forschung verwendet wird. Er ermöglicht zahlreiche Hightech-Anwendungen in IT, Kommunikation, Medizin und Umwelt. Entscheidend ist dabei unter anderem seine hohe chemischen Reinheit. Heraeus Conamic und Heraeus Comvance produzieren den Werkstoff als zwei der wenigen Unternehmen weltweit und verwenden seit kurzem Künstliche Intelligenz, um das Reinheitsversprechen durch Fehler-Detektion auf höchstem Niveau zu erfüllen.

Entwickelt haben die KI-Systeme die Spezialisten des Digital Hubs, der Digitalsierungseinheit des Unternehmens, in enger Zusammenarbeit und intensivem Austausch mit den Experten im Process Engineering von Heraeus Comvance und Heraeus Conamic. Eine besondere Aufgabe, denn Heraeus Comvance ist der weltweit größte Hersteller von synthetischem Quarzglas für die Telekommunikation – Stichwort Glasfaserkabel. Und Heraeus Conamic zählt zu den internationalen Technologieführern für natürliches und synthetisches Quarzglas, unter anderem mit maßgeschneiderten Lösungen für die Halbleiterindustrie. Wie komplex die Aufgabe jedoch ist, zeigt sich daran, dass externe Firmen bisher an einer praktikablen Lösung scheiterten. Dennoch konnten beide Operating Companies dank der Eigenentwicklung des Digital Hubs in der zweiten Jahreshälfte 2023 für jeweils eine Produktionslinie und ein Quarzglas-Produkt eine automatisierte Qualitätskontrolle mit KI erproben. Sie soll zunächst testweise die häufigsten Defekte in produzierten Quarzglas-Zylindern erkennen, nämlich größere Blasen und Risse. Zuvor hatte dies ein konventionelles Bilderkennungsverfahren beziehungsweise einfach das menschliche Auge geleistet. Anfang 2024 müssen sich die Systeme bewähren und werden dann Schritt für Schritt die bestehende Qualitätskontrolle ablösen.

30.000 Bilder in 15 Minuten

Die eingesetzte Technologie beruht auf drei Komponenten: 1. einem bildgebenden System in Form von Kameras direkt am Werkstück. 2. dem KI-System, welches die aufgenommenen Bilder mit seinem antrainierten Know-how auswertet und 3. dem Zurückspielen der Erkenntnisse an die Maschine und einer Visualisierung für die Arbeitenden an der Maschine.

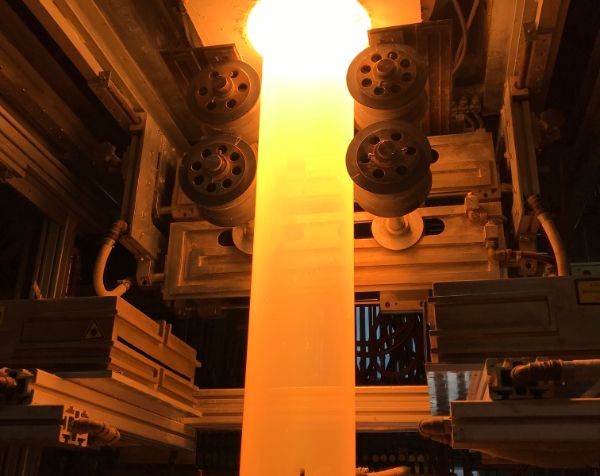

Bei Heraeus Comvance werden meterlange Glaszylinder auf Fehler geprüft. Hierfür kommt im neuen automatisierten System kommt ein Kamerasystem auf einem speziellen Kameraschlitten zum Einsatz, welches fortlaufend an dem rotierenden Quarzglas-Zylinder vorbeifährt. Die Erkennung der Fehler wird von einer eigens entwickelten KI-Komponente geleistet, die automatisch Blasen und Risse zuverlässig erkennt. Um die große Menge an Bildern zu verarbeiten, wird das KI Modell auf einem speziellen Industrie-PC mit Grafikkarte betrieben. „Hier brauchen wir richtig Leistung, denn bei 10.000 bis 15.000 Bildern, die jeweils in 15 Minuten verarbeitet werden müssen, zählt Geschwindigkeit“, betont Christian Piazzi, Program Manager AI im Heraeus Digital Hub.

„Bei Heraeus Conamic reicht dagegen die Installation in unserer internen Cloud aus“, erklärt der Experte. Hier wird im Rahmen des Projekts ein KI-Messsystem mit vier Kameras verwendet, das den produzierten Zylinder auf Blasen prüft. Zwar wurden diese Blasen bisher mit bloßem Auge von Mitarbeitenden detektiert, da sie aufgrund der Beleuchtungsverhältnisse sehr gut zu erkennen sind. Um aber zu entscheiden, ob ein Abschnitt des Glases gut oder fehlerhaft ist, muss die Größe der nur wenige Millimeter kleinen Blasen richtig abgeschätzt und ihre Anzahl auf einer Strecke von bis zu 3,5m gezählt werden. Dafür ist viel Erfahrung nötig und die Genauigkeit liegt sprichwörtlich im Auge der Betrachtenden. Ein geeignetes KI-Modell wird in Zukunft eigenständig die unterschiedlichen Blasenarten identifizieren, verlässlich vermessen und mit der Vereinbarung abgleichen, die mit der Kundschaft getroffen wurde, um ein optimales Ausbringen zu erreichen.

Intensives Training im Vorhinein

Um die Fehler sicher zu erkennen, wurde die KI bei Heraeus Comvance mit mehr als 100.000 Bildern trainiert, bei Conamic waren es auch immerhin über 600. Zum Anlernen der KI analysierten die Experten von Heraeus den bisherigen Fehler-Katalog in der Produktion und identifizierten die am häufigsten auftretenden Probleme. Damit die KI diese schnell erkennen kann, gingen sie anschließend nach dem Pareto-Prinzip vor, auch 80-zu-20-Regel genannt. Dieses besagt, dass sich 80 Prozent der gewünschten Ergebnisse mit 20 Prozent des Gesamtaufwands erreichen lassen. Das Identifizieren der übrigen 20 Prozent der Glasfehler, die beispielsweise in Form von Einschlüssen sehr viel seltener auftreten, erfordert mit 80 Prozent des Aufwands deutlich mehr Trainingsarbeit. Dies wird daher im wirtschaftlich sinnvollen Rahmen bei der Fortentwicklung der KI weiterverfolgt.

Aber die KI kann im Produktionseinsatz noch viel mehr, zum Beispiel das Befüllen der Brennöfen für die Herstellung von Quarzglas wesentlich effizienter planen. Aber das ist eine andere Geschichte und Thema der nächsten Folge dieser Serie rund um KI und Heraeus.